来源:JANSY 发布时间:2014-11-21

焊接性能:随着合金含量的增加,在焊接过程中要特别注意焊接工艺,特别是热量的控制。

只要遵循一般的焊接技术规则(EN 1011,见49页“文献“)和下列要求,可采用一般焊接技术如埋弧焊、手工电弧焊、气体保护金属弧焊对耐磨钢进行焊接。

焊接条件、焊接结构以及所用焊条的不同对焊接接头的质量起着重要的作用。如果事先不了解操作细节和加工条件,就不可能保证焊接的机械性能及避免产生焊接缺陷。实际经验表明:如果具备合适的焊接条件就能得到理想的结果。

焊缝准备: 可采用机械加工或火焰切割来准备焊缝。在焊接开始时,焊缝必须光亮、干燥、无切割碎削、无锈、无氧化皮、无油漆以及其他杂质。

焊接填料和焊条:填料焊接是根据所要求的机械性能来选择的。在大多数情况下角焊和对接接头不承受全部应力,而是使用低强度和低硬度(屈服强度≤355/ MPa)的“软”焊接填料。实际上,只有所设计的焊接部位承受较小的磨损,焊接磨损才不会对工件的使用寿命产生负面影响。

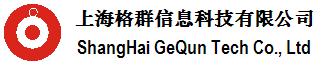

表7所示为适合于“软”焊接填料的综述。在任何情况下,根部焊缝应进行“软”焊接,这样就可把焊接所产生的张应力全部吸收。

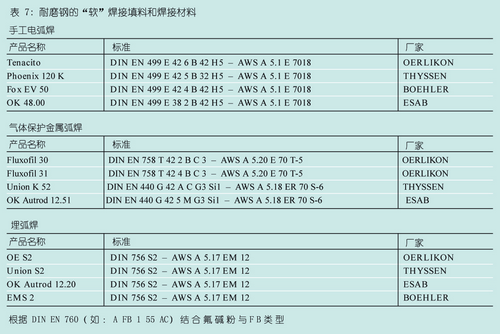

对极易磨损的焊接部位而言,我们推荐面层焊道,应釆用专门的耐磨堆焊焊条来焊接。关于该焊条的应用,表8列出了适合于“硬”焊接填料的综述。但必须考虑的是,焊接时随着硬度增加冷裂风险也会增加。

考虑到钢板有出现破裂的风险,所以碱性药皮焊条常被用于手工电弧焊。碱性药皮焊条有两个显著的特点:一是焊接金属韧性高,二是碱性药皮焊条的氢渗入量(约5ml/100g焊接金属)比其它任何类型药皮焊条的氢渗入量(约10-15ml/100g焊接金属)低。因此,冷裂的风险也相应地降低了。由于碱性药皮焊条会吸收空气中的湿气,按照焊条制造商所提供的方法进行重新干燥和储存是非常有必要的。

当使用奥氏体焊条或镍基焊条时,有时可不需要预热。由于成本高,所以通常使用在小焊缝横断面上。

冷裂纹的预防:如果加工不当,所有耐磨钢在硬化组织区域焊接时都可能产生冷裂纹。

若检验出现裂纹的情况,最早也需在焊接后48小时进行检查。

在焊接期间,如果采取适当的预防措施,可以避免出现冷裂纹。首先,要排除两种促成冷裂纹的因素:焊接金属中的氢和内应力。第三种因素是要把耐磨钢在热影响区硬化的范围控制到最小,因为母材和焊接填料合金含量较高(取决于材料类型)。在焊接金属组织的晶体界面和熔合线上,氢原子是造成冷裂纹的主要原因。在焊接中,氢主要通过潮湿焊接填料、焊接边缘的湿气薄雾以及环绕弧焊周围的大气渗入其中。通过选择合适的焊接填料,并把它存放在干燥处,尤其要对焊接材料及焊接部位进行预热才能避免氢的渗入。

高温可使焊接后延迟焊接冷却,这样氢就有足够的时间进行扩散,该过程主要发生在100℃—300℃之间。

热量控制不仅在焊接工艺开始时对焊缝加热,它在整个焊接过程中需确定一最小温度(层间温度)。相比而言气体保护金属弧焊只有少量的氢渗入到焊接金属中(<2m/100g),如果使用较低强度的焊丝,400V和450V系列耐磨钢板则不需要预热。

一般在埋弧焊中,每单位长度有较高的能量输入,所以只要按制造厂家的技术要求将粉末重新晒干和储存,同手工电弧焊相比,冷裂的风险将大大降低。

根据经验,埋弧焊只能用于耐磨钢 400V系列。如果每单位长度的热输入高于2.5KJ/mm,预热温度则可降低30℃。

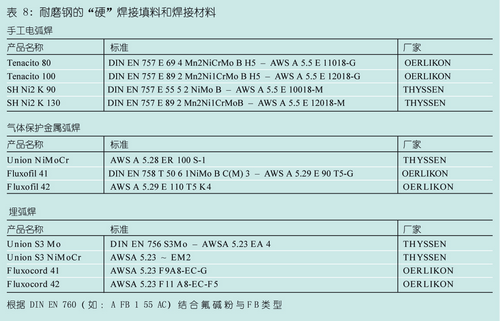

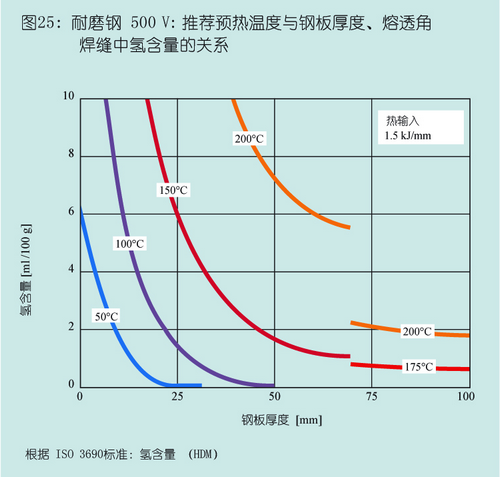

图23—图25显示了耐磨钢焊接时的预热温度。同时图23—图24也显示了推荐的最小预热温度与钢板厚度、碳当量(CET)及熔融焊接填料中氢含量之间的关系。

钢板厚度与焊合钢板厚度无关,一般以焊接构造中最厚的钢板为标准。

在焊接开始时,预热温度应均匀分布于整条焊缝。在焊缝两侧约100mm宽的区域(或至少应有钢板厚度的四倍)需加热到预热温度。就多层焊接而言,必须将预热温度作为最小层间温度。

当焊缝只是部分被填满时,由于残余应力的缘故,在焊接节点处产生裂缝的可能性相当高。因此,在整个焊接过程中,必须避免在规定的层间温度下进行冷却。为了尽可能地降低残余应力,必须避免粗糙断面焊接和焊接点集中。同时也要确保焊接组件有好的焊接装配,并且焊接点应尽可能地远离凹口处。合理的焊接顺序也能减少残余应力。

总的来说,选择焊接顺序时应保证每个焊接件尽可能长时间地自由收缩。

考虑到最小预热温度的情况,焊缝根部和定位焊点应有足够的厚度。

表面硬化

对局部非常易于磨损的工件能通过堆焊使表面硬化。焊接耐磨层的应用适合于所有耐磨钢。

对耐磨钢来说必须注意的是,在热影响区,堆焊能改变钢的原有性能。

当焊接层被磨损,随后的软基底材料比预想的原材料要磨损的快。因此,如果头部焊道没有被及时取代,从长远来看,耐磨效果并不理想。关于表面硬化所应选用的适合焊接填料,建议向有关生产厂家咨询。